iVision の導入実績

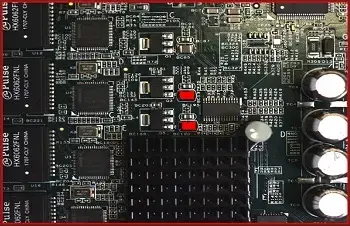

基板の外観検査

基板内の部品の状態を検査。

基板内の指定位置に、部品が正しく取り付けられているかを確認。

NG判定となった箇所を赤色反転して表示

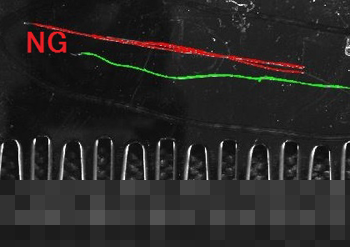

自動車用プレス部品の外観検査

搬送装置から送られてくる、自動車用プレス部品の検査。

カメラで表面を撮像して「打痕」「キズ」の有無、レーザーを使用した 3D での形状検査により「反り」を判定し、良品と不良品を振り分け。

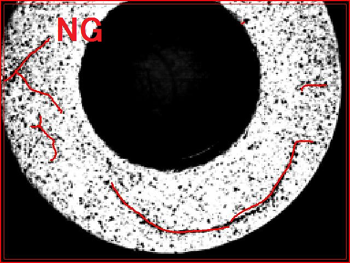

自動車用ダイカスト部品の検査

自動 XY ステージにより搬送されるダイカスト部品の検査。

「穴のバリ」「キズ」「打痕」の有無、レーザーを使用した 3D での形状検査により「反り」を判定し、良品と不良品を振り分け。

さらに、寸法を計測して、規定値以外を不良品と判断して、ラインから排出。

自動車用金属部品の検査

自動車用金属部品をライン上で撮像し、上面部の 「キズ」「打痕」 の検査。

バックライトで寸法を計測し、寸法が誤差の許容範囲内であるかを判定。

検査の結果により、良品と不良品を振り分けて排出。

錠剤の外観検査

錠剤の表面(表裏)と側面の「キズ」「汚れ」「欠け」を検査。

さらに、錠剤の表面に印字を行った後、表面(表裏)に印字された文字の「ドット抜け」「かすれ」を判定し、不良品をラインから排出。

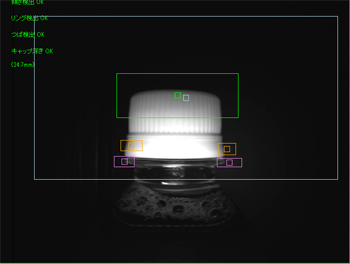

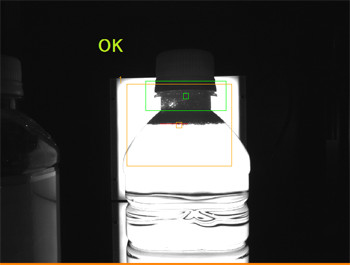

ペットボトルの外観検査

ラインを流れるペットボトルの検査。

「キャップの有無」「キャップリングの有無」「傾き」「浮き」「歪み」「凹み」「ボトルの印字検査」を判定し、不良品をラインから排出。

ペットボトルの液面検査

ペットボトル内の液面を検査。

容器内に規定量の液が入っていることを、液面の高さで判定し、規定値以外のペットボトルをラインから排出。

バリ検査

ラインを流れる生産品の「バリ」の有無を検査し、バリが確認できたものはラインから排出。

金属部品の検査

ラインを流れる小さな金属部品の外観検査。

表面の「キズ」「打痕」「腐食」などを判定し、不良品をラインから排出。

IC チップの検査

IC チップが格納されたトレイの検査。

2台のカメラで撮像して、「製品型番」「異種混入」「抜け」「チップの方向」「数量」を判定。

異常を発見した場合、該当箇所にマーク表示を行う。

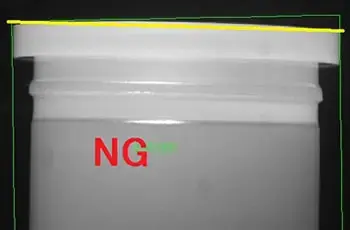

プラスチック検査

プラスチック容器の外観検査。

「キズ」「汚れ」「傾き」「歪み」「凹み」など、容器が変形していないかを判定。

NG判定された製品をラインから排出します。

包装フィルムの外観検査装置の開発

Roll to Roll 装置を流れるフィルムの表面を検査。

3台のラインセンサーカメラで撮像し、「キズ」「汚れ」「印刷かすれ」「色違い」「シワの有無」を判定。

QR コード認識による冊子封入ライン管理システムの開発

ラインを流れる冊子の QR コードの読取り検査。

カメラ 25台を使用して、読み取った QR コードと管理データを照合して異種混入を監視。

用紙切り出しユニットから排出された用紙に付いている QR コードを読取り、正しい種類の用紙が切り出されているかをリアルタイムで判定。

エラー発生時には、装置へ停止信号を出力して、ラインの停止を行う。

シールの印刷検査

Roll to Roll 装置を流れる連続したシールの検査。

「キズ」「汚れ」「文字のかすれ」「文字の欠け」「色違い」「色ムラ」を判定。

NG 判定時には、対象のシールへマーキングを実行。

その他

- 電子部品の検査

- ガラス瓶の入り数検査

- パネルの文字検査

- 半導体製造装置